除湿干燥机系列

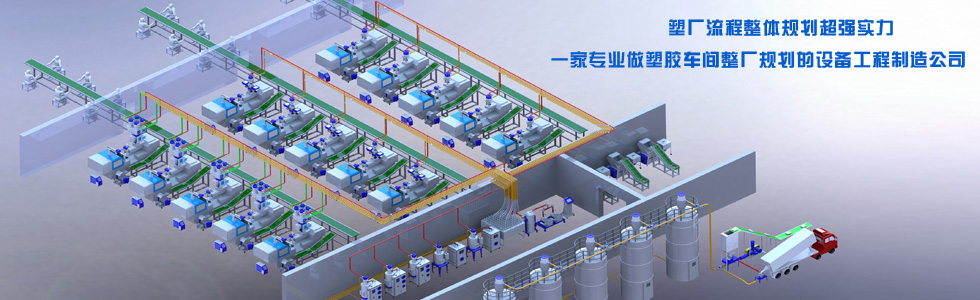

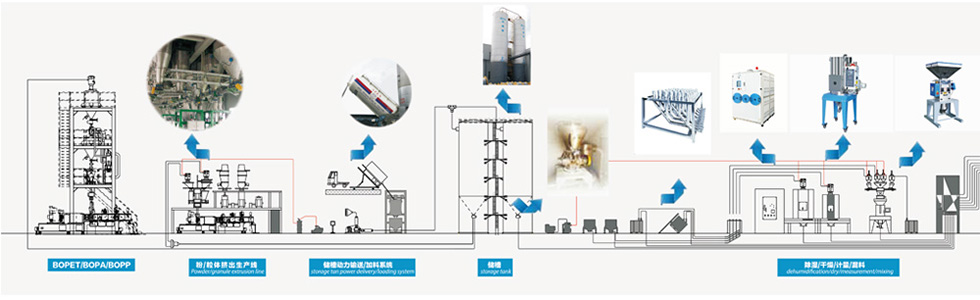

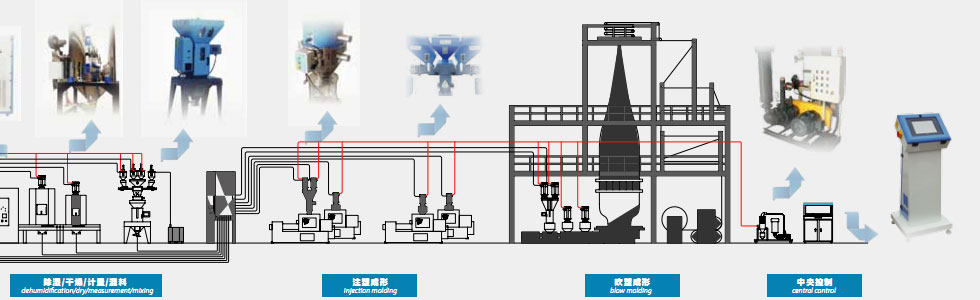

集中中央供料系统

气力输送系统工程

粉粒体输送系统

粉粒体输送控制阀及管件

联系方式

地 址:

广东省东莞市常平镇土塘第一工业区高宝路

电 话:

86-769-33213628 18816813944

传 真:

86-769-81012877

网 站:

www.niasi.cn

邮 箱:

niasi@niasi.cn

当前位置:首页> > 新闻中心 > 常见问题

- 产品名称:除湿干燥机:转轮的吸湿能力是有限的

产品类别:常见问题

产品详情介绍:

尽管塑料颗粒的干燥是一个相对简单的过程,但是,在有些情况下,颗粒就是无法被完全地干燥。

影响除湿干燥机的干燥效果的因素有:

1.露点

在蜂巢转轮中,首先除去湿空气,使之含有很低的残留水分(露点)。然后,通过加热空气来降低它的相对湿度。这时,干空气的蒸汽压力较低。通过加热,颗粒内部的水分子摆脱了键合力束缚,向颗粒周围的空气扩散。在颗粒周围的空气中,热量的吸收和水分子向颗粒表面扩散需要一定的时间。因此,树脂供应商应详细说明一种物料在适当的温度和露点下得到有效干燥所必须花费的时间。

2.气流

干燥的热空气将热量传递给干燥料桶中的原料颗粒,除去颗粒表面的湿气,然后把湿气送回除湿设备里。因此,必须有足够的气流将树脂加热到干燥温度,并且将这个温度维持一定的时间。

当出现除湿干燥不良的问题时,应从以下三方面来发现问题。

3.干燥温度

热量是打开水分子和吸湿聚合物之间合力的关键。当高于某一温度时,水分子和聚合物链间的引力会大大降低,水汽就被干燥的空气带走。

4.除湿干燥机状况

检查除湿机时,特别要注意空气过滤器和软管。被堵塞的过滤器或压扁的软管会降低气流,从而影响除湿机的运行;损坏的过滤器会污染转轮, 抑制它的吸湿能力;破裂的软管可能将潮湿的环境空气引入干燥气流中,引起干转轮过早地吸湿和高露点;保温措施不良的软管和干燥料桶也会影响干燥温度。

5.干燥气路

在干燥气路中,应当在料入口处检测干燥温度,以便补偿除湿设备在软管中的热损失。料桶入口处的空气温度低,可能是由于控制器的调节不当和缺少保温层,或者是加热器元件、加热器电流接触器、热电偶或控制器出现了故障。 此外,监测整个干燥过程中各处的干燥温度也很重要。

如果物料从干燥器出来后没有得到适当的干燥,则应检查干燥料仓是否有足够大的空间以提供充分有效的干燥时间。有效的干燥时间是指颗粒实际暴露在适当的干燥温度和露点中的时间。如果颗粒在料仓中的停留时间不够, 就得不到适当的干燥。所以,应注意颗粒料或破碎料的大小和形状,它们会影响干燥料的堆积密度和停留时间。

假定物料供应商推荐的干燥时间为4hr,处理能力100lb/h(1lb=0.4536Kg)。要判定干燥器气流是否充足,可以测量干燥料仓内的温度曲线,这里,要特别注意在4hr(400lb)处的温度。如果干燥料仓内400lb料位处的温度达到了设定值, 那么就可以认为气流量是充足的。如果干燥料仓里只有1hr、2hr或3hr处的物料得到充分加热,说明气流量不能完成预定产率下的物料的加热和干燥。加热不足可能表明,对于这个生产率,干燥料桶太小,或气流由于过滤器堵塞或软管损坏等情况受到限制。气量太大也会出现问题,不但浪费能源,而且导致回流空气温度高,破坏干燥剂的性能。

回流空气过滤器可以防止丝状物料污染转轮,影响它的吸湿性能。这些过滤器必须保持清洁以便保证足够的气流。

当干燥空气从干燥器顶端出来时,已经释放出了大部分热量。当干燥剂温度在120℉~150℉范围时,多数干燥器都可以高效工作。如果回流空气使干燥剂过热,就会降低它对干燥空气中湿气的吸附能力。

要时常检测干燥器的回流空气温度。当回流空气温度高时,可能说明对于该生产率,干燥器尺寸过大,或者物料进入干燥料仓时的温度高,例如,PET已经在干燥前发生了结晶,或者仅仅只是某些物料(如PET)的干燥温度高于正常的温度范围。为了防止回流空气温度变高,只要在回流气路上安装一台换热器,就能确保干燥剂能有效地除去干燥空气中的湿气。

转轮的再生和冷却:转轮的吸湿能力是有限的,因此它吸附的湿气必须通过再生被清除。其过程是:当环境空气被吸入后,通过一个过滤器进入鼓风机,然后被送入一组加热器。加热后的空气通过转轮。当转轮的温度上升时,释放出吸附的湿气。当热空气吸收水汽达到饱和后,就被排入大气。高温再生转轮返回干燥环路前必须冷却,才能恢复干燥剂的吸湿功能。

除湿干燥机优点:

1.带环保热风回收系统,使车间更加环保清洁,减少产品黑点与白点,比其它省电30%。

2.料桶外围加保温衫,减少热量排出及更加省电;

3.干燥与供料部分组合集中管理;

4.超小机型,简洁化,配合电动机。

上一篇:每种除湿干燥机都有其特定的适用范围 下一篇:直接加热三机一体除湿干燥机的类型